Page 126 - 2019 自動化機械暨智慧產業年鑑

P. 126

科

技

創

新

篇

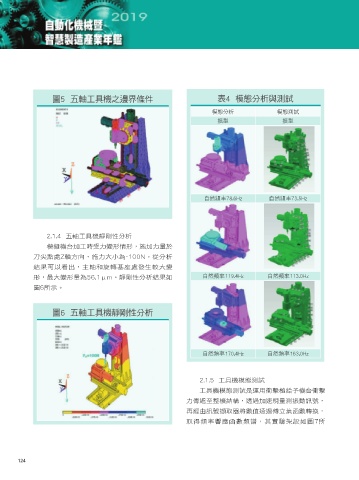

圖5 五軸工具機之邊界條件 表4 模態分析與測試 圖7 模態實驗操作 表5 分析與實驗結果比對

模態分析 模態測試 分析自然頻率 實驗自然頻率 誤差量

振型 振型 (Hz) (Hz) (%)

78.6 73.5 6.9

119.4 113.0 5.7

170.4 163.0 4.5

模態分析與測試比對後,進一步運用有限

元素分析方法,分析五軸工具機於主軸頭受到

100N的受力時的頻率響應,分析結果列於圖8

自然頻率78.6Hz 自然頻率73.5Hz

所示,顯示五軸工具機主要振動頻率與振幅,有

示。 助於了解工具機加工時的動態特性。

2.1.6 有限元素分析與測試結果比對

結論

2.1.4 五軸工具機靜剛性分析 小型五軸工具機的自然頻率分析,根據機台

模擬機台加工時受力變形情形,施加力量於 實際邊界條件設置約束條件。分析結果列於表4 由於工具機產業的快速發展,市場對於精

刀尖點處Z軸方向,施力大小為-100N。從分析 中,比對幾個對工具機的性能影響較大的主要模 度、效率與交期縮短的需求,工具機設計分析與

結果可以看出,主軸和旋轉基座處發生較大變 態。包括主軸和立柱的扭轉,X軸平台的扭轉模 測試應用技術會愈來愈重要,因此透過本研究進

形,最大變形量為56.1µm。靜剛性分析結果如 自然頻率119.4Hz 自然頻率113.0Hz 態;以及X軸平台、主軸和立柱的扭轉模態。 行案例介紹。

圖6所示。 有限元素分析過程要先確認分析之邊界條件

與實際機台之邊界條件一致。本研究根據分析和

圖8 小型五軸工具機頻譜分析

圖6 五軸工具機靜剛性分析 實驗結果,比較了3個模態振型和自然頻率,差

異在7%以內,結果於表5所示。

本研究模擬工具機實際加工狀況,在刀尖點

處沿Z軸方向施加-100N時進行靜態剛性分析,

所得的最大變形為56.1µm,經由靜剛性分析找

自然頻率170.4Hz 自然頻率163.0Hz

出各組件之變形量、力流線與各結構變形之貢獻

度,以利於開發性能之評估並進行後續的最佳化

2.1.5 工具機模態測試 設計與新機型的開發。

工具機模態測試是運用衝擊槌給予機台衝擊

力傳遞至整機結構,透過加速規量測振動訊號,

再經由訊號擷取器將數值透過傅立葉函數轉換,

取得頻率響應函數頻譜,其實驗架設如圖7所

124 2019自動化機械暨智慧製造產業年鑑 125

124

ʫࠫ JOEE ɨʹ